数据中心作为信息基础设施的核心,正面临能耗和散热的双重挑战。在全球可持续发展和环境保护意识的推动下,数据中心能效监管趋严。特别是在新建大型数据中心的能效标准上,政策已经明确规定PUE(Power Usage Effectiveness,能源效率比)不得高于1.3,这一新要求对数据中心的冷却技术提出了更高挑战。

液冷技术,凭借其高散热效率,成为满足新标准的有力技术支撑。目前,液冷技术主要包含冷板式、浸没式和喷淋式等技术路线。冷板式液冷以其技术成熟度、可靠性及通用性,在数据中心领域占据主导地位。在采用浸没式液冷技术的数据中心中,PUE值可降至1.04左右,相较于传统的风冷技术,能效比提升超过30%,显著降低运营成本,提升环保性能。

作为工业自动化领域的领导者,ifm为数据中心带来了针对液冷应用的解决方案,涵盖温度、流量、液位、温湿度、振动监测等,适用于多种技术路线,满足不同数据中心的需求。

冷板式液冷系统

冷板式液冷系统采用间接冷却方式,核心部件冷板由高导热材料(如铜或铝)制成,与需冷却设备直接接触。系统通过液体循环、热量传递、热交换和冷却液再循环,实现高效冷却。

基本原理

液体循环:冷却液(通常是去离子水或特殊冷却液)在泵的驱动下循环流动。

热量传递:冷却液流经冷板,吸收与其接触的电子组件产生的热量。

热交换:加热后的冷却液被输送到热交换器,热量在此被传递给另一介质,通常是空气或另一种液体。

冷却液冷却:在热交换器中释放热量后,冷却液重新冷却后再次循环回到冷板。

系统优势

灵活性:可针对特定热源进行定制设计

维护简便:组件易于更换和维护

可靠性:间接冷却减少了冷却液与电子元件直接接触的风险

关键监测点

温度监测

重要程度:5颗星

监测冷板和热交换器的温度,以确保冷却效果,并调整冷却液的流量或温度。温度的异常升高可能指示冷却不足或热源负载增加。

ifm解决方案:TCC系列温度变送器

集成漂移监测和诊断功能

高达±0.2K的精度,快速的反应时间

设计坚固,具备IP68/IP69K高防护等级,保障严苛环境下的精密测量

可视化和数字化指示:传感器上LED颜色可简单明了地显示当前状态

· 绿色:表示运行可靠

· 蓝色:表示温度偏差超出公差范围

· 红色:表示严重故障

凭借改良的在线校准过程,TCC系列温度变送器可在整个测量范围内实现±0.2K的精度,这使其非常适合在温度敏感过程中使用。此外,它还可持续监测自身的可靠性,从而确保平稳的过程和高产品质量。若传感器偏离预定义公差或出现故障,则可通过易于查看的LED和诊断输出发出相应信号。

此外,TCC还可通过IO-Link自动保存所有数据,实现一致的存档:安装日期、运行小时数、温度直方图以及事件消息日志(运行小时数和事件编号)和校准检查状态日志(运行小时数、温度值、漂移值、限值和状态)。

流量监测

重要程度:5颗星

监测冷却液的流动速率,确保超纯水或冷却液能够持续且均匀地流过冷板,可有效计算相应服务器的冷却效果,避免局部过热。流量的异常变化可能指示泵的故障或管路堵塞。

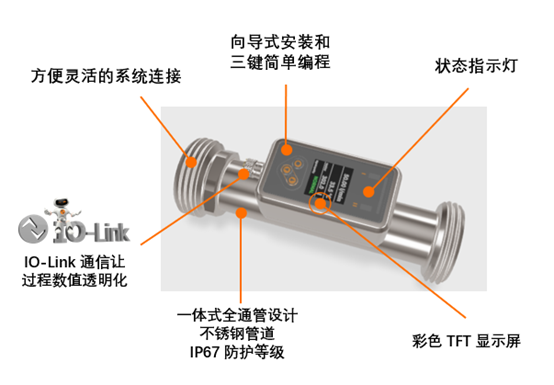

ifm解决方案:SU系列超声波流量传感器

可精确测量最高达1000L/min的超纯水或冷却液的流量,集成温度测量功能

全通316L不锈钢测量管,无压力损失,具有高介质耐受性和长期防护性能

高度准确的在线测量过程,可消除壁厚和管道材料变化的任何影响

SU Puresonic系列超声波流量传感器可精确检测高达1000 L/min的流量。由于采用超声波技术,它也能精确检测反渗透设备中生产的低电导率超纯水或乙二醇水溶液。另外,它还可持续检测信号强度,并将其用作质量和维护指标,用户可根据提示进行预测性维护。当管路内液体不满或者有剧烈气泡掺杂时,可传输报警信号,且传感器LED指示灯会亮红色。

压力监测

重要程度:4颗星

监测系统中的压力,以检测泄漏或堵塞,并确保系统在安全的压力范围内运行,防止冷却液流失。压力的异常升高或降低可能指示系统组件的损坏(如管道破裂、接头松动或密封失效等),甚至继而引发安全事故。

ifm解决方案:PT系列精巧型压力变送器

紧凑耐用的一体式不锈钢外壳,体积小巧

测量精度< ±0.5%,重复性< ±0.05%

采用金属膜片检测元件,具有非常高的抗冲击和振动能力,可满足高于六千万次压力周期的使用寿命

电导率监测

重要程度:4颗星

监测冷却液的电导率,以防止电化学反应和腐蚀,确保系统的长期稳定运行。电导率的变化可能指示冷却液的污染或需要更换。

ifm解决方案:LDL101电导率传感器

可检测水中低至0.04μS/cm的电导率

采用一体式不锈钢外壳设计,且探头无需更换,可靠耐用

支持IO-Link通信,可进行高分辨率且无损的测量值信号传输,从而实现对冷却液质量的连续精准分析

柜内温湿度监测

重要程度:4颗星

监测服务器柜内的温度和湿度水平,以维持设备的最佳运行条件。温湿度的异常变化可能指示环境控制的不足或设备过热问题。

ifm解决方案:LDH290温湿度传感器

轻松监测温度和空气湿度,从而保护电气设施、控制柜或生产过程

利用螺钉或导轨安装以及M12连接,实现即插即用

通过模拟量信号输出数据

振动监测

重要程度:4颗星

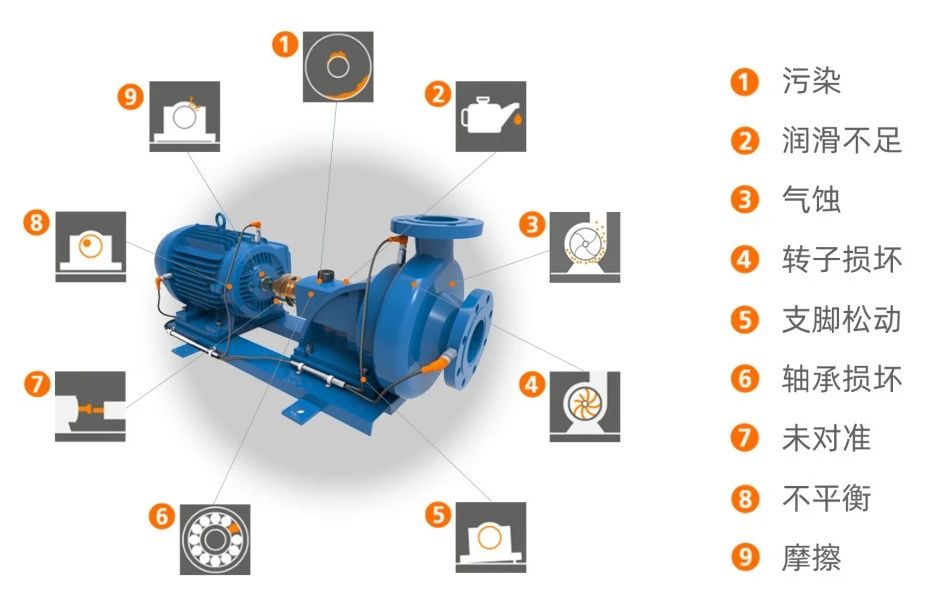

监测液冷系统中关键设备(如水冷机组、冷却循环泵、冷却塔)的振动状态,以预防机械故障和延长设备寿命,避免设备意外停机,确保系统持续可靠运行。振动幅度的增大可能指示不平衡、未对心、松动、轴承磨损、气蚀、共振等情况。

ifm的振动监测系统,以其出色的重复精度、低线性度偏差和紧凑坚固的不锈钢外壳,为工业自动化提供全面的设备保护和性能优化,适用于监测多种振动类型:

冷却循环泵振动监测

ifm解决方案:

① VSA系列振动传感器

使用MEMS(微电子机械系统)原理加速计, 灵敏度高

具有自检功能,可以自动检测传感器内部损坏、电缆断线等故障

全不锈钢316L金属外壳,坚固耐用,防爆等级IP67/IP68/IP69K

② VSE系列振动分析模块

精确诊断,实现对设备振动的深度监控和基于条件的维护,提高设备运行效率

支持最多4个振动传感器的同时检测,具备预报警和主报警功能,以及模拟输入用于监控额外测量变量

基于边缘计算控制器,集成时域分析、频谱FFT/包络频谱H-FFT分析等算法,自动分析诊断设备常见故障

ifm提供的全套传感器,如温度、流量、压力和液位等,均支持IO-link接口。使用IO-Link数字通信可实现全数字无损传输,同时可获取底层传感器的参数和诊断信息,确保了监测数据的精确性和完整性。

更进一步,ifm IO-Link主站独有的Y型链路功能,融合了物联网(IoT)的灵活性与工业总线的可靠性。集成化的解决方案不仅提升了数据中心液冷系统的监控效率,更有效赋能智能、高效的远程故障诊断和维护。

浸没式液冷系统

浸没式液冷是一种更为直接的冷却方式,电子设备被完全或部分浸没在冷却液中进行散热。

基本原理

设备浸没:服务器或其他电子设备被放置在一个充满冷却液的容器中。

热量吸收:电子组件产生的热量直接传递给与其接触的冷却液。

自然对流或强制循环:冷却液通过自然对流或通过泵强制循环来增强热量的传递。

热交换:加热后的冷却液被输送到外部的热交换器,热量在此被释放到环境中。

冷却液再循环:冷却后的冷却液再次回到浸没容器,继续吸收设备产生的热量。

系统优势

高效散热:冷却液与热源直接接触,散热效率较高

空间节省:省去了传统的风扇和散热器,可节省空间

低噪音操作:由于没有风扇,运行时噪音较低

工艺过程关键监测点

01 温度监测

重要程度:5颗星

由于电子设备直接浸没在冷却液中,温度监测尤为重要,以确保设备不超过其工作温度范围。监测冷却液和设备表面的温度,以便调整冷却策略。

02 液位监测

重要程度:5颗星

监测冷却液的液位,确保所有设备都被充分浸没,避免空气泡导致的局部热点。

03 冷却液质量监测

重要程度:5颗星

定期监测冷却液的化学性质,如pH值、氧化还原电位等,以确保冷却液不会对电子设备造成损害。

04 热交换效率监测

重要程度:4颗星

监测热交换器的效率,以确保热量能够有效地从冷却液传递到外部环境。

05 系统完整性监测

重要程度:4颗星

监测系统的密封性,确保没有冷却液泄漏,并防止空气进入系统,影响热传递效率。

06 关键设备状态监测

重要程度:4颗星

监测水冷机组、冷却循环泵和冷却塔风扇的运行状态,确保冷却液的流动和热交换器的散热效果。

前文所述的ifm监测解决方案,同样在浸没式液冷设备中发挥重要作用。同时,针对氟化液或者各种合成油,ifm超声波流量传感器也可以进行稳定测量,保障设备安全可靠运行。

得益于精确的数据监测和预测性维护机制,ifm的液冷监测解决方案将有效赋能数据中心的高效稳定,不仅可以符合严格的能效要求,更在实际运营中实现能源节约和成本效益,为数据中心的可持续发展提供了一个节能、可靠、易于管理的冷却系统。

(来源:ifm易福门电子)

京公网安备 11011202001138号

京公网安备 11011202001138号