中化泉州石化有限公司(以下简称“泉州石化”),隶属中化能源股份有限公司,是一家集石油化工炼制、仓储、运输、销售为一体的大型炼化企业。现有原油加工能力1500万吨/年,乙烯生产能力100万吨/年,自有码头总吞吐能力3570万吨/年。作为负责任的企业公民,泉州石化追求安全、环保、健康、低碳、节能、绿色的发展模式,各种环保设施投资远超同行业的平均水平。生产运行过程中,持续加大环保投入,升级环保设施,外排废水、废气等均达到或优于国家控制标准。

近日,由和利时承担实施的“中化泉州石化26万吨/年丙烯腈联合装置OTS数字孪生项目”圆满完工。项目主要用于装置投产前开工培训及开工后实际生产中操作培训、技能鉴定、工艺控制优化等,以此强化生产操作人员技能培训,熟悉工艺流程、操作环境,掌握装置开车技能、异常现象处理等,保证装置顺利投产。

解决方案与核心价值

精准定制:基于严格的物理化学原理构建的全比例仿真模型,1:1还原实际装置的运行状态,并实现动态更新和优化,保证数据的高精准度和实时性。模型稳态仿真结果与参照的稳态设计数据相对比,关键工艺测量参数的标准偏差在读数的5%范围内。

全流程覆盖:涵盖从原材料输入到成品产出的整个生产工艺流程,包含26万吨/年丙烯腈装置、0.8万吨/年乙腈装置以及MMA装置、SAR装置四大主体部分。每一关键环节均在系统中得到完整模拟,可应用于开停车控制、负荷调整、异常工况处理等实际操作场景。

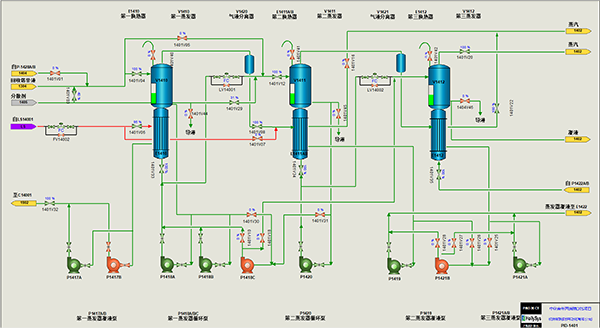

高度集成:系统结合DCS(分布式控制系统)、SIS(安全仪表系统)等多种自动化控制手段,实现数据实时采集和故障检测预警,并在DCS和SIS间实时联动,确保模拟过程的真实性和高可靠性。

灵活应用:除了支持常规的操作技能培训外,系统还特别加入了故障处理演练和控制策略验证等功能模块,操作员可以在仿真环境中进行多类型故障(如设备失灵、紧急停车等)的应急演练,大幅提升系统的实用性。

图/DCS仿真模型图

项目的顺利实施将综合提升用户企业的技术和管理水平,有效降低实际生产过程中可能出现的安全风险,有利于推进绿色低碳循环经济模式的实践。

未来,和利时将以此次项目为典范,持续创新解决方案,推动前沿技术在更多应用场景中的落地,为客户提供更加灵活、精准的智能化支持。同时,和利时将加大绿色技术的研发投入,推动低碳节能解决方案的广泛应用,助力行业实现可持续发展,致力于成为全球工业智能化和绿色发展的先锋力量。

(来源:和利时)

京公网安备 11011202001138号

京公网安备 11011202001138号