应用背景

菲尼克斯电气致力为工业用户提供可靠、稳定、友好的能源管理解决方案。目前,传统工厂建设碎片化,缺乏体系,信息孤岛难以打破,各信息系统数据无法共享;节能降耗毫无头绪,不知从何下手;配电系统、网络、数据中心等基础设施老化,服务感知差;缺乏设备在线监视,无法及时发现故障和分析利用率;现场抄表费时费力,巡检效率低,运营成本高;人工统计分析困难,工作量巨大,不能监测和分析能源消耗,造成能源浪费;菲尼克斯以丰富的软硬件整体方案帮助客户提升企业信息化水平,精细化管理促进节能减排,降本增效。

01 硬件介绍

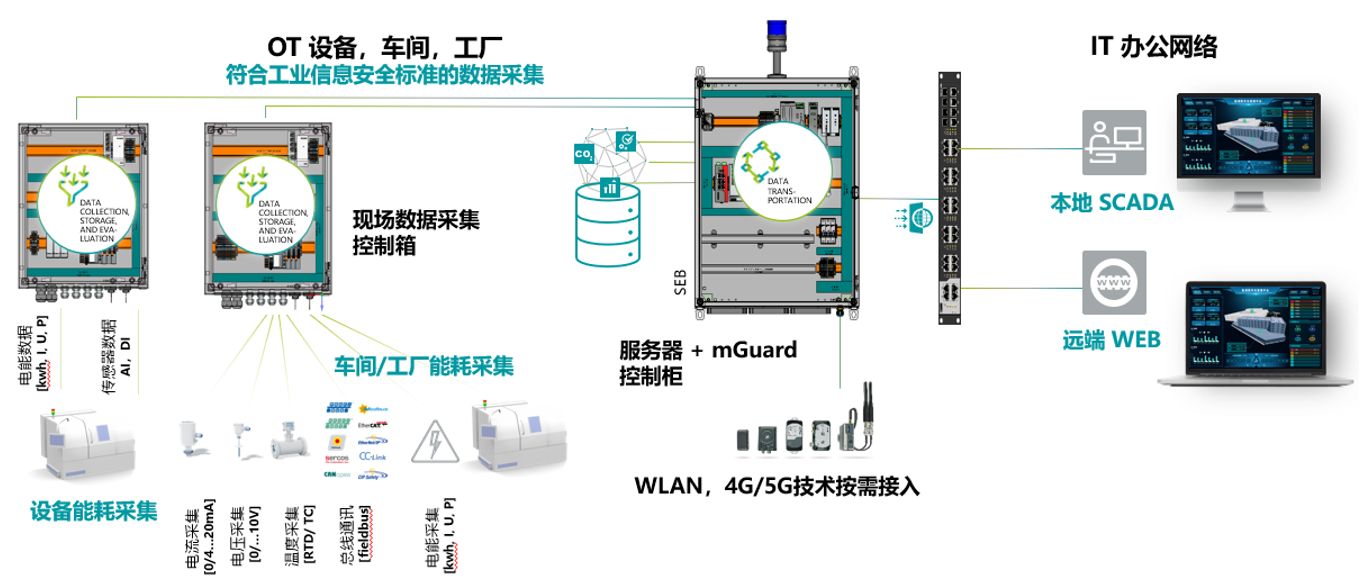

菲尼克斯基于标准IoT数字化工厂架构为客户提供成套现场采集箱,主要实现工厂电表、水表、气表等各类表计的信息采集,支持有线、无线、4G等多类接入方式,支持市面上多种通讯协议,如Modbus RTU/TCP、DLT645-2007、DLT645-1997以及各种自定义协议,结合不同场景为客户提供最优解决方案。采集系统采用模块化管理,通过调取功能块即可实现多个厂家各类型电表的数据并解析,传送到能源管理服务器系统。极速安装,开发迅速,简单经济,周期简短,非常适用于传统工厂快速改造。

02 硬件案例

1、能耗采集柜

功能:

1、采集现场各种测量模块的参数;

2、可根据现场需要灵活配置测量模块的种类和数量;

3、采集解析仪表数据,上传至服务器。

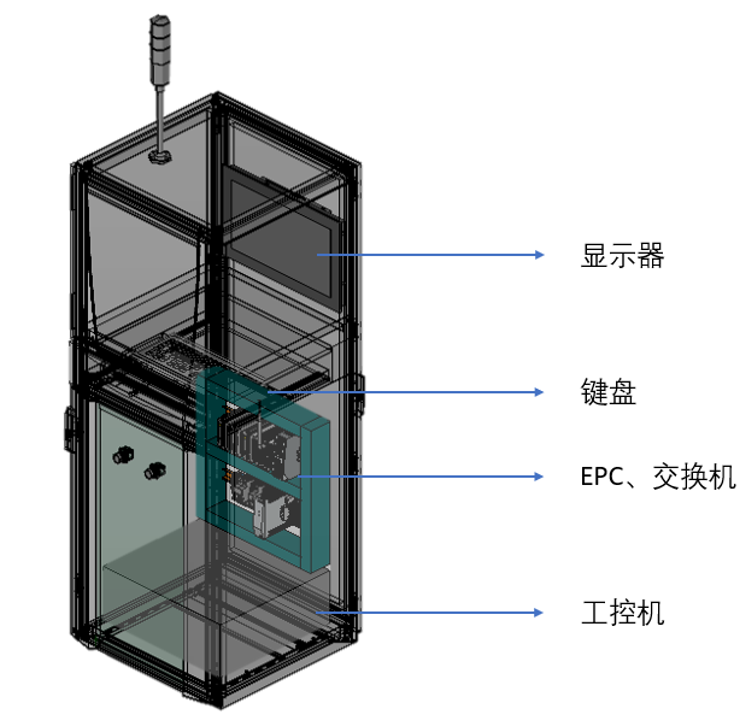

2、服务器控制柜

功能

1、集成显示器,实时查看能源管理数据;

2、使用EPC就近处理靠近数据源的大量数据,应用程序响应更快速更灵活;

3、采用机架式PC机为采集和处理大量数据提供最大的系统性能。

03 定制化平台

智能工厂能源管理平台支持MQTT、OPC UA、Modbus TCP多种方式获取现场采集柜数据,存入数据库系统,分析整个工厂数据,对不同行业和客户应用场景进行最符合客户需求的定制平台开发,实现测量、展示、分析和改善策略部署,帮助客户实现工厂能源可视化、数字化、精细化管理,达到节能减排,降本增效的目标。

方案价值

1、掌控能耗脉络:对整个工厂的能耗设备逐个采集,逐级逐区域数据分析,理清能耗脉络,定位能耗病灶,快速响应处理,进而实现节能减排。

2、KPI考量:区域精准定位,结合产线耗能和产力形成KPI,建立奖励机制促进各班组增效与节能措施部署。

3、能耗日历:以日历方式展示每天分项能耗、超阈值示警,促进排查异常能耗原因,降低非必要能耗浪费。

4、线损计算:对线损数据进行分析,异常报警,待下次停工自检时可更换电缆。

5、集中抄表:相比人工按月定期抄表,一方面可节省99%的抄表人力,另外数据查看维度丰富,可进行任意时间区间数据调取并分析。

6、能耗流向:掌握能耗流向及分布,杜绝“跑、冒、滴、漏”。

7、成本评测:多维度峰平谷成本占比展示,协助部署错峰生产,预算评估预测,超预算风险提前预警,合理安排生产计划。

8、企业形象:打造展示宣传窗口,推动企业数字化转型与发展促进节能减排,助力企业打造绿色工厂。

(菲尼克斯自动化)

京公网安备 11011202001138号

京公网安备 11011202001138号